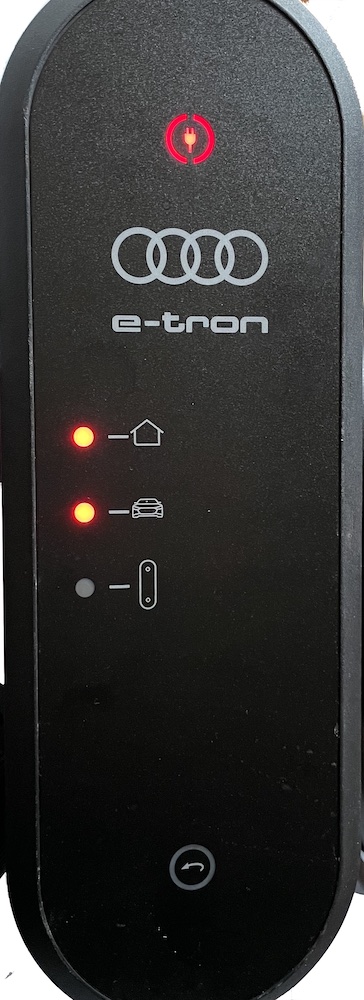

Frustrante. Uno recibe un coche nuevo, por supuesto «de pilas». Llega a casa, lo enchufa… Y se encienden todas las luces en rojo. Y no carga.

Los coches eléctricos, hoy día, se cargan en el supermercado mientras uno hace la compra, o en alguno de los postes de carga públicos que, poco a poco pero inexorablemente, empiezan a funcionar de verdad en nuestras poblaciones y carreteras. Pero sigue siendo imprescindible cargar en casa (y/o en el trabajo), en general, por dos motivos: Uno, porque es un sitio fiable donde hacerlo en un horario conveniente (donde se puede dejar durante horas cargando) y dos, porque es mucho más barato, especialmente en casa de noche, salvo excepciones puntuales tipo «un año de carga gratis» y similares.

Así que cuando el cargador que a uno le han dado, nuevecito de trinca, no funciona, es una experiencia poco agradable. Es como que no funcione el alimentador del portátil nuevo: Se puede prescindir, se puede comprar otro, pero a ver… Es un chisme nuevo y tiene que funcionar, ¿no?. Y además, no se puede usar el trasto hasta resolver el asunto. Frustrante.

En esta esquina del cuadrilátero, con un peso de dos toneladas,…

Pues aquí llegamos a los dos contendientes de nuestra historia. En una esquina, mi pueblo; en la otra esquina, la tienda de coches. Y vamos a ver qué suelta cada uno.

Mi pueblo o, mejor dicho, la distribuidora que padecemos, suministra corriente trifásica «de tres conductores». No es algo como para estar orgulloso, pero está dentro de norma (artículo 4 a del Reglamento Electrotécnico para Baja Tensión, que es la última palabra en el asunto). No tiene gran cosa de especial. Únicamente, que habitualmente hay que recablear los motores trifásicos, que casi siempre vienen cableados para la trifásica más común (la de 400V); y que el voltaje «normal de casa» de 230V de toda la vida (+/- 7%, RD 1955/2000 dixit) se consigue entre dos fases, y no entre una fase y neutro como en el resto de distribuciones, porque en esta hay solo 127V de fase a neutro. Total. Una distinción que a la aspiradora se la trae al pairo, al igual que a todo lo que se me ha ocurrido enchufar desde que me mudé al pueblo, incluyendo cinco cargadores de vehículos eléctricos suministrados por BMW. A todo… Hasta hoy.

Pis in mi tillir fincini

Ya, pero no voy a venir a tu taller cada vez que necesite cargar el coche, ¿verdad?

Si, en tu taller se encienden las luces verdes y el coche se pone, feliz, a trasegar electrones como un servidor jamón del bueno. Pero antes de venir, he hecho los deberes. Y he probado el cargador en:

- Mi casa

- La de mi vecino

- La de mi suegra (¡lo que hay que hacer en nombre de la ciencia!)

- Mi ferretería de cabecera

Y podría haber seguido, pero ya en ese momento la cosa era bastante concluyente: Solo un enchufe (uno de los dos que probé en la ferretería) le parecía aceptable al cargador. Los demás, rojo soviético.

Además de probar el cargador, me he leído el manual. Y cuando se ponen las lucecitas rojas, sugiere que «cargue el vehículo en caso dado con la vigilancia del conductor de protección desactivada» (sic). Esta enigmática frase, sin duda traducida por alguien que tiene menos idea de electricidad que yo, desvelará su prosaico significado al final del asunto, pero en contra de las apariencias, no tiene nada que ver con conducir el coche.

¿Puede querer decir algo sobre la toma de tierra? Mi toma de tierra está bien, gracias, pero vamos a probar y a ver qué sucede. Así que se lo sugiero al del taller, que también es la primera vez que ve aquello. Seguimos el procedimiento del manual:

– Para desactivar la vigilancia del conductor de

protección, pulse al mismo tiempo durante

6 segundos las teclas 6 y 8 fig. 105.

Mientras tanto el LED de estado parpadea en

color blanco. Suelte ambas teclas durante 1 se

gundo.

– Vuelva a pulsar ambas teclas 6 y 8 durante 6

segundos: después de un instante, la desactiva

ción tendrá lugar automáticamente. El LED en

la unidad de manejo 6 pulsa en verde y los dos

LED de estado y lucen en amarillo.

Pues nada. Rojo. «Es que aquí no hay un botón», le digo al mecánico. «Sí, aunque no se note está», me dice. No lo acabo de ver, pero en ese momento estamos dando vueltas y no me detengo en esto, aunque debería haberlo hecho. El caso es que el cargador, indiferente a nuestros esfuerzos, sigue en sus trece.

«Pues caballero, tendrá que llamar a un electricista, que le revise…»

Pues no, colega, no voy a llamar a nadie. Si un enchufe en España está correcto o no, lo determina el Reglamento Electrotécnico para Baja Tensión e ITC, Real Decreto 842/2002, de 2 de agosto; no un cargador, ni de Audi, ni del Ejército de Tierra. Especialmente, cuando se trata del mismo enchufe que fue instalado con todas las bendiciones, por un electricista cualificado, específicamente para este uso, y ha funcionado los últimos diez años con cinco cargadores de BMW de al menos tres modelos distintos. Así que usted verá…

Y en esas estábamos cuando el comercial, que se gana su salario y le deberían pagar también el del taller, aparece por allí y dice que va a conseguir otro cargador para probar. Vale, colega, trato hecho. Así que quedamos en eso sin que la sangre haya llegado al río por los pelos, y me vuelvo a casita.

Ya en casita, más tranquilo y pensando sobre el asunto, decido coger el cargador y sobarlo un poco más. ¿Qué es eso de que el botón no se nota pero está, que dijo el mecánico? Bueno, pues que es un sensor, imagino: es la única posibilidad. Ahora bien: si es un sensor, típicamente solo necesita apoyar la yemita del dedo, y si se intenta accionar como si fuera un pulsador mecánico, probablemente no se de por aludido, ¿verdad?. A ver, vamos a probar… Vaya, me ha parecido ver una luz blanca un momento. A ver, si poniendo las yemitas de los dedos más suave… Eh, eh, ¡se pone a parpadear en blanco! Joder, ¿cuánto me dijo el de la Audi que cobran por esta cosa como recambio? Dos mil pavos y no le han puesto una triste pantallita de veinte céntimos con tres botones con un menú. O una app bluetooth. O cualquier cosa que no requiera ser un Jedi. HQJ.

A todo esto… Esto parpadea, pero no cambia como dice el manual. Vamos a probar otra vez. Y otra. Seis segundos, soltar, seis segundos… Nada. ¿Hemos avanzado algo?

A ver, pensemos un momento. Que son alemanes. No dicen soltar: dicen soltar 1 segundo. Uno. Venga, con el metrónomo: yemas seis segundos, fuera un segundo, dentro yemas seis segundos, fuera… ¡Verde! ¡Se enciende en verde! ¡Estos neuróticos han hecho un procedimiento que requiere que el usuario haga un baile en tres pasos sincopados sin equivocarse ni medio segundo! Insertar aquí palabras poco amables para con los diseñadores del cargador. ¿Esto quién lo ha diseñado?¿Beethoven redivivo? ¡La leche!.

Conclusiones

Vista la experiencia, la conclusión técnica que extraigo es la siguiente. El cargador tiene un mecanismo de seguridad, que consiste en que se niega a suministrar si no tiene un neutro de verdad en una de sus dos patitas. O sea, si ninguna de las dos patitas tiene un potencial de cero respecto de tierra. Lo cual está muy bien para la corriente monofásica con fase y neutro. Pero en mi pueblo, para los 230V de rigor, tenemos trifásica sin neutro, y está dentro de norma. Como le dije al del taller, si un enchufe está en norma o no, no lo determina un cargador, aunque sea de Audi y cobren por él la friolera de dos mil pavos: Lo determina el RBT y sus normas complementarias; y el RBT y sus ITC, dicen que 230V entre dos fases es justo y santo.

Así que dejo configurado el cargador para que no se ponga tonto con la tierra (o, más en rigor, con la ausencia de neutro), y a otra cosa; y, como bonus, he sacado una segunda conclusión: Que el servicio de Audi es mucho peor que sus vendedores, dicho un tanto caritativamente.