Como es bien sabido por todo el que tenga uno, los motores Ibertren no se encuentran entre los mejores que se han fabricado. En el caso que nos ocupa, el motor necesitaba una sustitución completa. Además, se deseaba convertir la locomotora a formato digital. Y ya que nos poníamos, quisimos poner tomas de corriente adicionales, puesto que las dos tomas por lado de Ibertren, ambas en el mismo bogie, se quedan muy cortas y la locomotora se para en el primer corazón largo o pedacito de vía sucia. Puestos a pedir, también quisimos poner luces. En algún momento al principio del proyecto, decidimos que la vida era demasiado sencilla y nuestra inventiva muy potente, por lo que acordamos dotarla de un volante de inercia. Y, habiendo tenido un día creativo, pensamos que no estaría de más retocar el aspecto exterior.

Con todo esto, nos armamos de tiempo y de buena herramienta y podemos decir que logramos nuestro objetivo y nos lo pasamos bien entretanto. Sin haber tenido que hacer nada demasiado complicado, la locomotora anda ahora como nunca: pasa por encima de los desvíos y cruces sin hacer la menor señal de detenerse, el volante de inercia le aporta una suavidad de marcha excepcional y el aspecto es mejor que el que tenía nueva. Por supuesto, el decodificador digital hace que maniobrarla sea una maravilla; más sobre esto un poco más adelante.

El motor

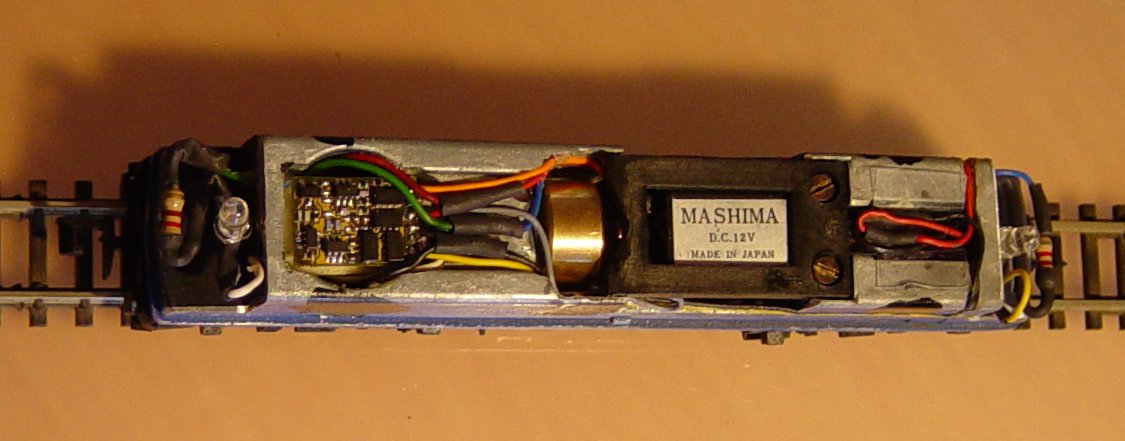

La parte más compleja de la transformación ha sido, sin duda, la sustitución del motor. Para ello, hemos seleccionado un motor lo más parecido posible en forma al original de Ibertren. Sin embargo, como la mera sustitución del motor Ibertren por uno similar era demasiado sencilla, decidimos complicarnos la vida instalando un volante de inercia para mejorar aún más el comportamiento de la locomotora. Empezamos por la selección del motor. Debía caber en el vano del antiguo sin modificar demasiado el chasis, por supuesto debía ser mejor que el Ibertren y además debía tener un eje que permitiera acoplar el sinfin de origen. Todas estas características las cumplía un motor de la gama Mashima, modelo MH-1220. Este motor, además, nos permitió poner un volante de inercia en el lado opuesto al sinfín. Esto, hay que decir, fue a costa de realizar bastante trabajo de vaciado de chasis.

Para la sustitución del motor, es necesario llevar a cabo las siguientes tareas:

- Desmontar el motor Ibertren.

- Desmontar el sinfin del motor.

- Rebajar el chasis de la locomotora para que quepan el motor y el volante.

- Recortar el eje del motor nuevo.

- Montar el sinfin en el motor nuevo.

- Montar el volante de inercia.

- Rebajar el chasis de la locomotora para que quepan el motor y el volante.

- Dotar al motor de un soporte de chapa para sujetarlo al chasis.

- Soldar, atornillar, engrasar y probar.

Desmontaje del motor

No nos vamos a detener mucho aquí. Son tres tornillos y dos soldaduras. Solamente señalar que utilizaremos dos de los tornillos posteriormente, así como la pieza de plástico que sujeta el motor, por lo que es menester guardar todo esto con cuidado. Desmontaje del sinfin Esta es una de las partes más duras, por cuanto el encaje con el eje del motor es bastante fuerte. En nuestro proceso de desmontaje, cometimos el error de tirar del sinfin por un lado y de la armadura del motor por otro. Ante nuestra sorpresa, cede antes toda la armadura que el sinfín, ocasionando que el rotor quede sin eje, y el motor, en varios pedacitos esparcidos por toda la mesa. Suponemos que debe haber una forma mejor de llevar a cabo este paso, pero así nos salió a nosotros. Con el eje del viejo motor al aire, simplemente tiramos con un par de alicates, por un lado del sinfín (cuidando de no apretarlo demasiado) y por otro del eje (este sin piedad, pues no preveíamos usarlo para nada más). El sinfin acaba saliendo tras algunos esfuerzos.

Rebajar el chasis de la locomotora para que quepan el motor y el volante.

Esto es tan duro como suena. En nuestro caso, lo hicimos con una fresa de metal de alta velocidad (ver el cuadro Herramientas). La parafina líquida es bastante útil en este paso, porque lubrica ligeramente las piezas que estamos trabajando, impidiendo que adquieran una temperatura demasiado elevada y además impiden que las virutas de metal salgan volando. El tornillo de banco ha sido una herramienta indispensable, en especial durante el vaciado del chasis para alojar el volante de inercia. En este proceso, hay que tener en cuenta que tenemos que dejar algo de metal para que se apoye la pieza que sujeta el motor por arriba. Y digo apoye porque, inevitablemente, nos llevaremos por delante la rosca del tornillo. La parte más difícil es dejar un apoyo de 5 mm de alto en la cuna del motor, por el lado del volante de inercia, en el cual se apoya el motor a la altura de las escobillas. Para hacer esto, recortamos un trocito de cartulina de 5 mm de alto y lo encajamos al lado del saliente que había que recortar, disponiendo así de una referencia en todo momento.

Recortar el eje del motor nuevo

Presentando el motor en su sitio, podemos observar que tanto por el lado del sinfín como por el del volante de inercia sobran unos milímetros de eje. Para calibrar cuánto eje cortar del lado del sinfín, podemos ayudarnos de una aguja o de un eje de un diámetro menor que 1,5 mm. La medida no es crítica, y un milímetro de más o de menos no debería tener ninguna consecuencia significativa sobre el resultado final. Después de recortar el eje es menester limarlo en forma cónica, pues de lo contrario ni el sinfín por un lado, ni el volante de inercia por el otro, entrarán bien. Para esto, nada mejor que suministrarle corriente y pasar una lima suavemente por el extremo del eje, a 45º.

Montar el sinfin en el motor nuevo.

Esto no tiene ningún misterio. Una gota de cianoacrilato en el eje, y listo.

Recortar el eje del motor nuevo, por el lado del volante de inercia.

La medida es muy fácil, pues solamente hay que presentar el volante y marcar. Recortar de más no es recomendable, pero tampoco es grave si solamente se trata de un milímetro o dos.

Montar el volante de inercia.

El volante de inercia debe ir lo más cerca posible del motor, con el fin de reducir las vibraciones y también reducir al mínimo el vaciado del chasis. Hemos engrasado el eje del lado de las escobillas antes de proceder, pues si hay una fuga de cianoacrilato será de menores consecuencias, y por otra parte el volante de inercia tan cerca del motor no deja engrasar con comodidad. El método que hemos seguido ha sido tan sencillo como pinchar una cartulina en que hemos previamente perforando un agujero de 1,5 mm antes con una broca. A continuación, pusimos una gota (una gota) de cianoacrilato en el eje, para acto seguido empujar el volante a su sitio con firmeza. Cuidado, porque la capa de cianoacrilato que quedará será muy fina y endurecerá extremadamente rápido; en uno de nuestros intentos, ni siquiera dio tiempo a que el volante llegara a su sitio y tuvimos que repetir la operación.

Una vez el volante en su sitio, se tira de la cartulina, que se rasgará, y listo.

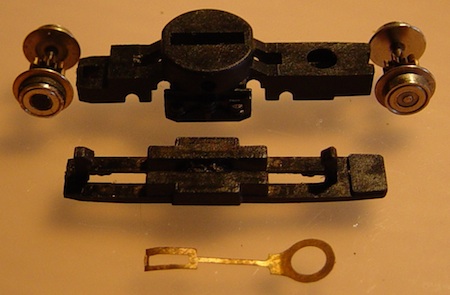

Toma de corriente en el bogie motor

Esta tarea no es complicada en sí misma. Su mayor reto es hacer los agujeros para los cables en el lugar apropiado. Hemos comenzado preparando los agujeros ¿Cual es ahora el lugar en que hay que hacer los agujeros? Tras darle muchas vueltas, pusimos el bogie y el motor en su sitio hasta localizar un punto en que el cable no se acerca peligrosamente a los engranajes en las curvas, que no entorpece tampoco el giro y que va a dar entre el chasis del bogie y la pieza de las suspensiones y frenos. La mejor forma de ubicar este punto es observar el movimiento del bogie montado. Seguidamente, los contactos. Hemos soldado un cable flexible a cada uno y los hemos pegado al chasis del bogie por detrás de la pieza que simula la suspensión y los frenos. Los contactos deben quedar doblados de manera que hagan un contacto firme, pero no una presión excesiva, con la cara interior de las ruedas. Un pequeño truco: Hacer un saliente en el punto de contacto con la rueda, golpeando ligeramente por detrás con una punta o un punzón. Esto deja un buen contacto eléctrico entre rueda y toma con la mínima resistencia mecánica.

Dotar al motor de un soporte de chapa para sujetarlo al chasis.

Para fijar el motor al chasis, la mejor solución que se nos ha ocurrido consiste en fabricar una chapa que doblamos en forma de L, donde un lado de la L se atornilla al motor por el lado del sinfín (con los tornillos que vienen con el propio motor), y el otro se atornilla entre la pieza de plástico que sujeta el motor por encima y el propio chasis. En nuestra solución, además la pieza de chapa continúa, después de un nuevo ángulo de 90 grados, por debajo del motor. Incluso sin este lado debajo del motor, éste queda bastante bien sujeto al chasis. Soldar, atornillar, engrasar y probar. Hecha la parte mecánica, procede poner la locomotora en una vía de pruebas y probarla. Normalmente, habrá que corregir pequeños defectos: Volante de inercia que toca el chasis, eje del sinfín demasiado cercano a la corona que hace que se bloquee en curvas, etc. Pulidos los pequeños inconvenientes, observaremos un comportamiento notablemente mejor que el anterior; incluso suena mejor.

El decodificador digital

Elegimos para esta locomotora un Lenz 511W, si bien en el mercado existen varios otros modelos que caben en el exiguo espacio disponible. Decidimos que el mejor lugar era encima del bogie que no lleva motor. Como este espacio no es lo bastante amplio para el decodificador, tuvimos que rebajar el chasis liegeramente en las esquinas, utilizando una fresa de metal. El cableado del decodificador aporta dos retos. Uno, conseguir pasar todos esos cables hasta donde tienen que ir, y hacerlo sin que se enreden en ninguna parte. Un método, tan bueno como cualquiera, es sacar en primer lugar las tomas de corriente de ambos bogies. Luego, ubicar el decodificador en su sitio y armados con soldador, pasta, estaño, paciencia y termorretráctil, llevar cada cable a su sitio. Para evitar que los cables que van a la toma de corriente que pusimos en el bogie motor se enredaran donde no debían, hicimos una pieza de acetato (era lo que teníamos a mano) en forma de U muy aplanada, que pegamos justo encima del sinfín. Los cables suben justo por delante del sinfín y luego pasan por la parte acanalada de la pieza. Esto los mantiene en su sitio y les da el juego necesario en las curvas. Otro problema es que para ciertos cables sencillamente no hay sitio y es necesario rebajar el chasis para poder pasarlos. Esta tarea es muy fácil con una fresa. Debido a la gran densidad dentro de la locomotora, para que nada se salga de madre hemos pegado los cables en su sitio con pegamento de contacto. Si algún día hace falta, es fácil despegarlos, pero entretanto, el pegamento los mantiene en su lugar. Las luces fueron algo más complicado que lo que esperábamos, por cuanto es necesario cambiar el difusor que llevaba la locomotora original para poder sacar algo de luz fuera; y por otra parte, al utilizar LEDs es necesario poner un par de resistencias en alguna parte. Nosotros las pusimos al lado de los LEDs, haciendo extenso uso de termorretráctil para evitar contactos con el chasis.

Mejoras estéticas

Con la locomotora aún desmontada, sacamos el bote de las pinturas y nos decidimos a:

- Pintar en negro mate las mangueras de mando múltiple.

- Pintar en marrón claro el interior de las ventanas.

- Pintar en negro el chasis en las zonas en que se ve a través de las ventanas.

- Pintar en negro la caja que va entre los bogies.

Sigue siendo la 269 de Ibertren, diseñada hace veinte años, y no la de Kato… Pero, ¡quién la ha visto y quién la ve!

Cosas pendientes

¿Alguna locomotora no admite mejoras? He aquí una pequeña lista de cosas que todavía quedan por hacer y este autor cree posibles:

- Reducir el tamaño de los bogies.

- Areneros.

- Faldones.

- Mangueras de freno y gancho (al menos, en un extremo).

- Desenganche automático remoto.

Espero que algún lector me haga saber de las mejoras que ha aplicado a su locomotora.

Ingredientes

- 1 269 de Ibertren N

- 1 motor Mashima MH-1220, Ref. Mabar: MD-12-20

- 1 volante de inercia de 12 mm de diámetro, 1,5 mm de eje

- 1 decodificador Lenz 511W ó 521W

- 2 LED blancos de 3 mm

- 2 resistencias de 1kΩ

- 1 hoja delgada de plástico semirígido

- Una cantidad insignificante de plancha delgada de cobre

Herramientas

- Fresadora-taladro (Dremel o similar)

- Tornillo de banco

- Broca de 1mm

- Fresa para metal cilíndrica

- Disco de corte de metal

- Pegamento de contacto

- Cianoacrilato

- Parafina líquida o similar

- Pinturas y brocha fina

Proveedores

- Mashima Denshi Industry Co,. Ltd.

- Mabar

- Mercadillo de Delicias

.