Una de las cosas que me molestaba levemente de la caldera es que irradia bastante calor. Esto es estupendo si se pone delante un sillón orejero, o si la idea es que siempre haya gente en la habitación en que se instala. Pero durante toda la noche y gran parte del día, ese calor está calentando una estancia en la que no hay nadie. Un desperdicio.

La mayor parte de la irradiación atraviesa el cristal, como suele suceder siempre que hay irradiación y un cristal por en medio. Bloqueada la mayor parte de esa irradiación, bloqueada la mayor parte del problema. Otra parte irradia por la parte superior de la caldera, pero esa es otra historia y debe ser contada en otra ocasión.

Como el cristal permite que se vea el fuego y no quería renunciar a esta característica, la opción que queda es hacer que el cristal aisle mejor. O sea, sustituirlo por uno doble. Pero no encontré gran cosa en cuestión de cristales dobles para calderas; se conoce que no es buena idea tener un espacio hermético entre dos cristales sometido a las variaciones de temperatura que es de esperar.

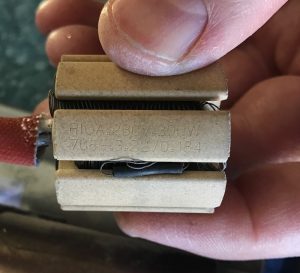

Lo que sí encontré fueron bastantes proveedores que venden un vidrio llamado Neoceram. Este es un vidrio especial para calderas, que soporta una temperatura bastante bruta (hasta 750 grados, dicen) y no se rompe por las variaciones de temperatura. Genial.

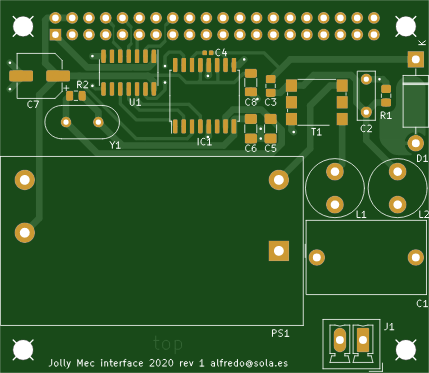

Decidí comprar el vidrio que necesitaba a un distribuidor que lleva la misma marca, neoceram.es. Se trata de una empresa llamada Protection Glass Fire S.L., de Murcia. Ignoro quién es el dueño de la marca Neoceram, pero lo que me enviaron aparentemente cumple, y es de los pocos sitios en que ofrecen este vidrio en 5 mm de espesor. Para mi implementación en la puerta del hogar de la Jolly Mec Caldea hace falta un vidrio de 428×269 mm, y una cinta negra de apoyo de 3 mm de espesor. Las medidas admiten alguna flexibilidad.

La instalación fue más sencilla de lo que esperaba.

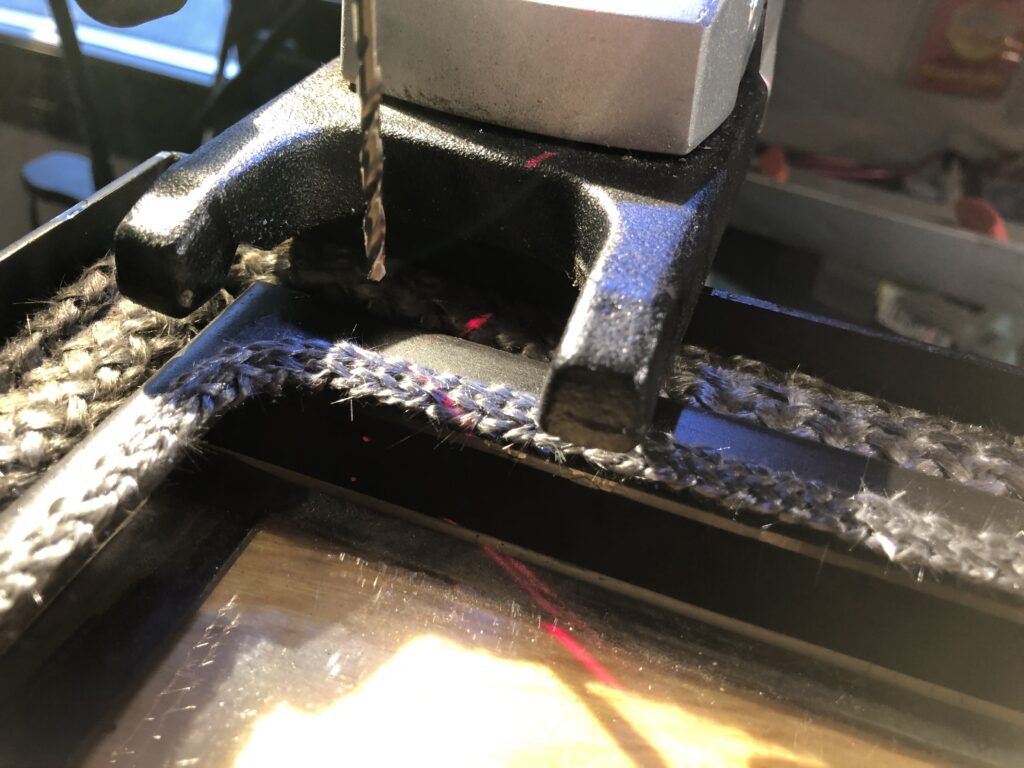

Primero retiré la cinta que sujeta el vidrio original, aprovechando la ocasión para adecentarla un poco. Esto deja el vidrio original sujeto solo por un lateral con un pegamento de lo más tenaz.

Luego, tras una ligera limpieza, puse la cinta superpuesta al marco existente, por el lado interior, y presenté el vidrio en su sitio midiendo cuidadosamente.

A continuación, efectué taladros de 2,5 mm en toda la periferia del vidrio a distancias regulares, y los rosqué a M3.

Por último, usé unos trocitos de perfil de aluminio en L que atravesé y fijé con tornillos M3 para fijar bien el vidrio en su sitio. Puse piezas de silicona entre vidrio y tornillos para evitar disgustos.

El resultado fue el esperado. Se aprecia que la superficie del vidrio se calienta mucho menos, maravillas de la cámara de aire. Una cosa que me temía es que se depositaran impurezas entre los dos vidrios (vamos, que la cámara de aire se llenara de mierda). Esto no ha ocurrido, y siguiendo la misma limpieza habitual, visualmente no ha cambiado nada.

Una mañana (mal contada) de trabajo y 73,16 euros después, la caldera es un pelín más eficiente. Siguiente capítulo, aislar mejor la tapa superior.